一、怎樣實現熱(rè)量的(de)快速傳(chuán)遞,以(yǐ)及減(jiǎn)少熱量的(de)損失:1、合理選用發熱絲功率,繞發(fā)熱絲時要注意位置使熱量在熱咀(jǔ)上均勻分布,以充分利用發熱絲的使用率。並(bìng)讓熱(rè)量快速傳遞和保持熱量的平衡;

2、發(fā)熱絲一定要緊貼熱咀(jǔ),保證熱量的傳(chuán)遞;

3、流(liú)道板發熱管與板之間鋪銅,以保證發熱管(guǎn)熱量快(kuài)速度傳遞到流道內的塑膠料上。

如何減少熱量的損(sǔn)失:1、合理設計熱咀結構(gòu);(易使熱量損失的部(bù)位,盡量遠離(lí)發熱(rè)體)

2、盡量減少熱(rè)流道與模(mó)具的接觸(chù)麵積;

3、盡量使用(yòng)隔熱(rè)材料放置在熱流道和模具之間。

二、怎樣防止漏膠:模具及熱流道均要按(àn)圖紙加工到位(wèi),特別是熱咀與(yǔ)模具配合安裝(zhuāng)部位。

安(ān)裝人員(yuán)一(yī)定要按規範安(ān)裝:1、安裝前仔細檢查模具(jù)及熱咀尺寸;

2、安裝時各(gè)配合部位(wèi)之間一定要打紅丹,視紅丹情況安裝;

3、按實(shí)際情況填寫公司(sī)的裝模記錄表。

三、熱嘴或澆口堵塞原因:在注塑中,熱嘴或澆口可能有異物堵塞,如汙染的塑料熔料。

解決辦(bàn)法:不要用工具、釘子或火焰將異物從澆口處清(qīng)理。要清理受汙染的熱嘴,建議將熱嘴從模具中取出,加熱熱嘴到塑料的加工溫度(dù),由(yóu)此去除熔料和汙染物。

為防止汙染(rǎn)物進入熱嘴建議:1、不(bú)管在哪裏注塑產品,盡(jìn)可能使(shǐ)用純淨的原料;

2、將原料存放在潔淨、幹(gàn)燥的地方(fāng);

3、使用帶磁性的漏鬥(dòu);

4、使用(yòng)有過(guò)濾功能的注塑機主(zhǔ)進料嘴;

5、使用有過濾功能的(de)注射(shè)咀。

四、注塑(sù)填充(chōng)困難:原因:1、熔融溫度太低;

2、注塑壓力過低;

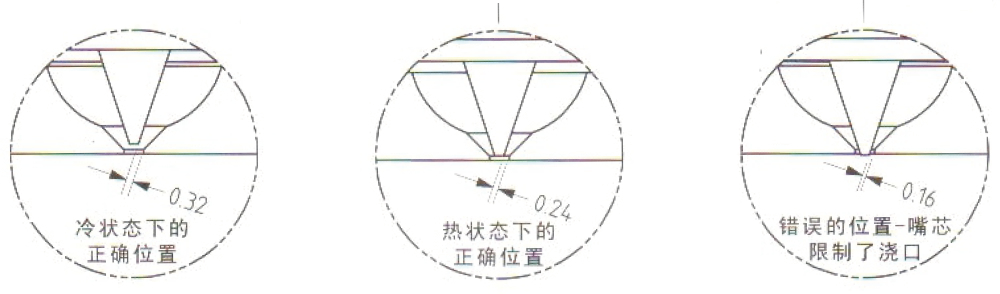

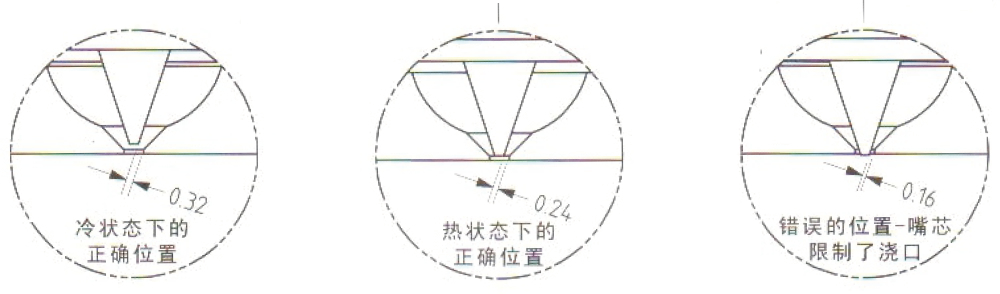

3、澆口太小或者因為(wéi)嘴芯在熱嘴內的位置(zhì)太靠前而使澆口受限(xiàn)製(見附圖);

4、熱(rè)嘴太小;

5、模具太冷(lěng);

6、注塑機主進料嘴直(zhí)徑太小;

7、熱嘴被(bèi)堵塞。

解決辦法: 檢查(chá)熱嘴(zuǐ)的型腔是否是按照熱嘴要求的尺寸來加工的。如果熱(rè)嘴太靠(kào)前,那麽嘴頭(tóu)的前端就會接觸到(dào)型腔板的澆口區域,這(zhè)樣嘴頭會有大量的熱損失。

如(rú)果型腔的尺寸適(shì)合熱嘴,可以增加熱嘴、模(mó)具和分流板的溫度;增加注塑壓力;加大澆口;安裝更大的噴嘴;開大(dà)注塑機主進料嘴的直徑;清除堵塞物(wù)。

五、熱嘴流(liú)涎或拉絲(sī):原因:1、後吸不足;

2、熔融(róng)溫度過高;

3、澆口過大;

4、澆口冷(lěng)卻不(bú)足;

5、熱嘴選型不對;

6、熱嘴在型腔(qiāng)中太靠前,嘴芯(xīn)被向前推到澆口區域(見上附圖(tú))。

解(jiě)決(jué)辦法: 增加熱嘴或模具溫度;檢查熱嘴(zuǐ)型(xíng)腔尺(chǐ)寸是否正確;減小澆口直徑;加強澆口(kǒu)冷卻;聯係熱流道廠(chǎng)商選型是否正確。

六、澆口(kǒu)不工作: 原因:1、加熱絲故障;2、熱電(diàn)偶故障;3、熱嘴被堵。

解決辦法: 檢查/更換發熱絲;檢查(chá)/更換熱電偶;拆除並清(qīng)理熱嘴;重新(xīn)加工熱嘴型腔。

七(qī)、嘴頭破裂:原因:熱嘴在型腔中的位置太靠前,嘴頭的前端就會接觸到型(xíng)腔板(bǎn)的澆口區域。

解決辦法: 檢查和確認熱嘴型腔的加工尺寸(cùn)是否正確。

八(bā)、製件過多飛(fēi)邊:原因:1、注塑壓力過大;

2、注塑溫度過高;

3、分型麵配合精度差;

4、注塑機的鎖模壓力不足;

5、模板有翹曲。

解決辦(bàn)法:減少注塑壓力或保壓壓力;降低熱嘴、分流板或模具溫度;加(jiā)大(dà)注塑機鎖模力;更(gèng)換模具。

九、製件裏有冷料:原因:1、熱嘴選型不對;2、熱嘴頭部(bù)過冷 。

解決(jué)辦法:聯係熱流道廠家檢查熱嘴選型是否正確;在澆口背麵加工冷料死角(jiǎo);確保熱嘴頭部(bù)的接觸麵積小(xiǎo)。

十、分(fèn)流板的溫度達不到設定值: 原因:1、熱(rè)電偶有鬆動;2、熱電偶壞掉;3、發熱絲斷路(lù)。

解決辦法: 檢查熱電偶是否鬆動,是否正常(cháng)工作;檢查發熱絲電路。

十(shí)一、分流板升溫過慢: 原因:1、有發熱絲斷路或布線鬆動(dòng);

2、分流板與模具的空氣間(jiān)隙不足;

3、墊(diàn)片上冷卻過多(duō);

4、熱(rè)電偶鬆動。

解決辦法:檢查所有發熱絲;少(shǎo)將空氣間隙增加到10MM或者使用絕緣板;減(jiǎn)少墊片與麵(miàn)板的接觸麵積;檢查熱電偶。

十二(èr)、分流板溫度不穩定(dìng):原因:熱電偶不穩定

解決(jué)辦法:檢查熱電偶。

十三、汽缸不工作:

原因(yīn):1、沒(méi)有氣流;

2、液體流(liú)到(dào)汽(qì)缸;

3、汽缸被卡;

4、係統壓力不夠;

解決辦法: 檢查(chá)管道、安裝管和泵是否有泄露或(huò)堵(dǔ)塞;查看汽缸的進料管是(shì)否有太多(duō)彎曲,限製了進料或控製閥。

十四、汽缸被卡住:原因:1、汽缸、分流板和噴嘴的不(bú)同心;2、背(bèi)板(bǎn)過熱。

解決辦法:檢(jiǎn)查同軸性;汽缸周圍增(zēng)加冷卻。

十五、閉合的閥針密封環處漏膠(jiāo):原因:分流板中閥針(zhēn)密封環太鬆(sōng)。

解決(jué)辦法:檢查(chá)襯套和風流板孔的直徑;檢查密封環(huán)和分流(liú)板孔(kǒng)的高度(dù)。

十六、密封環和閥針之間漏膠:原因:1、磨損;2、熔料的流動指數過高;3、壓力太(tài)大。

解決(jué)辦法:檢查係統的同軸性(xìng);同時更換閥針和密封環;檢查熔融MFI;減小填料壓力。